3D 칩 패키징의 힘

더 강력하고, 더 많은 기능을 내장하고, 더 저렴하게 생산할 수 있는 칩을 향한 경쟁 속에서 지난 몇 년 동안 3D 패키징 디자인이 발전해 왔습니다.

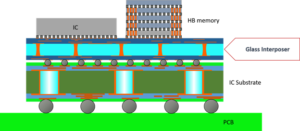

3D 패키징 설계는 서로 다른 기능을 가진 여러 칩(예: 메모리와 IC 결합)을 쌓고 연결함으로써 거리를 줄이고 더 많은 상호 연결을 가능하게 합니다. 그 결과 더 효율적이고 빠른 시스템을 구현할 수 있습니다.

칩을 다른 칩 위에 스테이킹하려면 분리 레이어가 필요합니다. 이 레이어는 절연체 역할을 하여 칩 사이에 원치 않는 전기적 연결이나 누출을 방지합니다. 또한 칩의 열팽창에 따라 층의 열팽창이 이루어지므로 높은 열 방출로 인한 장력/균열을 방지할 수 있습니다.

이 분리 층으로 실리콘이 사용되어 왔으며, TSV(실리콘 관통전극)라는 전용 공정이 적용되었습니다.

최근에는 유리가 실리콘의 대안으로 떠오르고 있지만, 열적 및 기계적 특성이 3D 스택에서 다른 재료와 결합할 때 몇 가지 이점을 가져다주기 때문에 실리콘의 대안으로 떠오르고 있습니다.

그림 1 – 절연 칩을 기판에 연결하는 유리 인터포저가 있는 첨단 패키지의 개략도 – Vitrion 제공

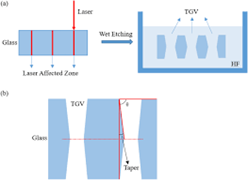

이러한 비아 또는 구멍은 300um 두께의 유리 웨이퍼 위에 표준 30um 지름의 비아를 사용하면 기본적으로 1:10의 높은 폼 팩터를 갖습니다.

이러한 비아를 만들기 위해 TGV(관통 유리 비아)라고도 하는 가장 일반적인 방법은 레이저 보조 화학 식각(Laser Assisted Chemical Etching) 방법을 사용하는 것입니다. 초고속 레이저와 베셀 빔(GLASS 모듈에서 제공하는 빔 성형)을 함께 사용하면 국소적인 유리 변형/미세 균열을 생성할 수 있으며, 이는 화학 용액에 담갔을 때 가이드 역할을 하여 에칭된 Via를 생성합니다.

이 방법은 효과는 좋지만 작업자와 환경에 유해한 화학 물질을 사용해야 합니다.

그림 2 – 유리 모듈 및 레이저 보조 화학 식각 공정의 원리

그러나 이는 Amplitude에서 개발한 새로운 레이저 기능인 GHz 덕분에 곧 극복될 수 있습니다.

표준 수십 MHz 발진기를 GHz 수준의 내부 반복 속도 버스트로 대체하면 빛/물질 상호 작용 메커니즘이 변경됩니다. 적절한 양의 펄스를 사용하면 국소적인 미세 용접 효과를 생성하여 물질을 더 빠른 속도로 제거할 수 있습니다.

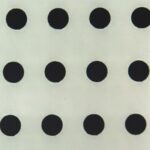

적절한 초점 조건과 결합하면 화학 물질을 사용하지 않고도 고속으로 드릴링하여 매우 높은 종횡비를 허용하는 제한된 절제를 가능하게 하는 두 가지 주요 요인, 즉 TGV와 같은 응용 분야에 사용하기 시작할 수 있게 하는 두 가지 주요 요인이 될 수 있습니다.

파트너인 CELIA와 같은 실험실에서 개념 증명을 마친 후, 산업계에서는 이제 레이저 매개변수를 테스트하고 미세 조정하여 산업적 혁신을 이룰 수 있도록 하고 있습니다.

새로 설계된 GHz 프론트 엔드와 결합된 수백 uj의 사츠마 X는 이 새로운 분야에 적합한 도구가 될 수 있으며 향후 몇 달 내에 채택될 수 있을 것입니다.

그림 3 – SatsumaX 및 초기 유리 드릴링 결과(CELIA 제공)

비디오 >>