La révolution dans les puces 3D

La quête de puces de plus en plus puissantes, équipées de plus de fonctionnalités et moins chères à produire a donné lieu, ces dernières années, à l’apparition de conceptions d’emballage en trois dimensions.

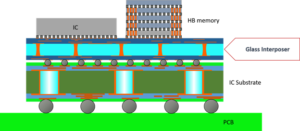

En empilant et en connectant différentes puces ayant des fonctions différentes (par exemple, une mémoire combinée à un circuit intégré), les conceptions d’emballage en 3D réduisent les distances et permettent davantage d’interconnexions. Il en résulte des systèmes plus efficaces et plus rapides.

Pour empiler des puces les unes sur les autres, il faut une couche de séparation. Cette couche agit comme un isolateur, afin d’éviter toute connexion ou fuite électrique indésirable entre les puces. De plus, la dilatation thermique de la couche doit correspondre à la dilatation thermique des puces, afin d’éviter les tensions/fissures créées par la chaleur dégagée.

Le silicium a été utilisé comme couche de séparation, et un processus spécifique appelé TSV (Through Silicon Via) a été mis en place.

Récemment, le verre est apparu comme une alternative au silicium, car ses propriétés thermiques et mécaniques présentent des avantages lorsqu’il est combiné à d’autres matériaux dans un empilement 3D.

Figure 1 -Schéma d’un boîtier avancé, avec un interposeur en verre reliant les puces isolées au substrat – Avec l’aimable autorisation de Vitrion

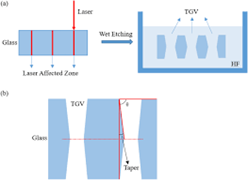

Les trous de ce type ont un facteur de forme élevé, de l’ordre de 1:10 si l’on prend un trou de 30 mm de diamètre sur une plaquette de verre de 300 mm d’épaisseur

Pour créer ces via, également appelés TGV (Through Glass Via), la méthode la plus courante consiste à utiliser une méthode de gravure chimique assistée par laser. En utilisant un laser ultrarapide associé à un faisceau de Bessel (mise en forme du faisceau telle que fournie par notre module GLASS), on peut créer des modifications/microfissures localisées dans le verre, qui serviront de guide lorsqu’elles seront plongées dans un bain chimique, ce qui produira une Via gravée.

Cette méthode fonctionne bien mais nécessite l’utilisation de produits chimiques souvent nocifs pour les travailleurs et l’environnement.

Figure 2 -Module de verre et principe du processus de gravure chimique assistée par laser

Mais ce problème pourrait bientôt être résolu grâce à une nouvelle fonctionnalité laser mise en place par Amplitude, le GHz.

En remplaçant les oscillateurs classiques de dizaines de MHz par des impulsions à taux de répétition interne de l’ordre du GHz, le mécanisme d’interaction entre la lumière et la matière change. En utilisant la bonne quantité d’impulsions, on peut créer un effet de micro-soudure localisé, qui permet d’éliminer la matière plus rapidement.

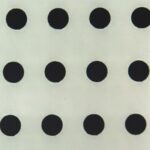

Combiné aux conditions de focalisation appropriées, il peut résulter en une ablation confinée permettant un rapport d’aspect vraiment élevé via des trous forés à grande vitesse, les deux principaux facteurs qui permettent aux gens de commencer à l’utiliser pour des applications de type TGV, tout en éliminant le besoin d’utiliser des produits chimiques.

Après la validation du concept dans des laboratoires tels que notre partenaire CELIA, les acteurs industriels testent et affinent les paramètres du laser qui leur permettraient d’en faire une percée industrielle.

Le Satsuma X, avec ses centaines d’uj, combiné à notre nouveau frontal GHz, pourrait être l’outil de choix pour ce nouveau domaine, et pourrait être adopté dans les mois à venir.

Figure 3 – SatsumaX et premiers résultats de forage du verre (avec l’aimable autorisation de CELIA)

VIDEO >>