25W de puissance moyenne dans l’ultraviolet atteint par un laser femtoseconde en rafales GHz

Récemment, Amplitude a développé un système laser à haute puissance délivrant des rafales d’impulsions de cadence GHz, capable d’émettre dans le domaine de l’ultraviolet, le but étant de mettre à disposition de ses clients un produit offrant une meilleure productivité pour les applications de micro-usinage. Nous avons interviewé l’équipe d’ingénieurs travaillant sur le projet pour en apprendre un peu plus. Nous remercions Guillaume BONAMIS, Jorge SANABRIA, et Eric AUDOUARD pour avoir eu la gentillesse de répondre à nos questions.

Qu’est-ce que l’usinage GHz ? Quelle est son utilité ?

L’usinage GHz est la génération et l’utilisation d’une série de de plusieurs impulsions de haute cadence, appelée rafale, au lieu d’une seule impulsion. De manière schématique, au lieu de frapper une fois très fort sur la matière, le laser frappe une centaine de fois plus faiblement mais très rapidement. Les impulsions se succèdent avec un intervalle de temps très court, de l’ordre de la nanoseconde. Des résultats récents ont montré que l’utilisation de ces rafales pour le micro-usinage permet un processus d’ablation plus efficace. De plus, l’usinage GHz préserve la qualité d’usinage attendue d’un laser femtoseconde.

Pour en savoir plus sur le GHz, n’hésitez pas à consulter notre article sur le sujet.

Qu’est que la lumière verte ou ultraviolette ?

La lumière infrarouge est la longueur d’onde fondamentale (1030 nm) émise par les lasers Amplitude (amplificateurs et oscillateurs de technologie Ytterbium). Lorsque l’on double ou triple la fréquence de la lumière (divisant donc la longueur d’onde par 2 ou 3), en utilisant un procédé de conversion non linéaire, on obtient une lumière verte (510 nm) ou ultraviolette (343 nm). Cette opération est réalisée par passage de la lumière infrarouge à travers des cristaux non linéaires, taillés de manière spécifique pour obtenir la fréquence désirée. Il est aussi possible de quadrupler la fréquence pour obtenir de l’ultraviolet plus profond, atteignant une longueur d’onde de 257 nm.

A Amplitude, nous sommes en ce moment en train de travailler sur l’obtention de taux de conversion non linéaire élevés. Lorsque la longueur d’onde est convertie, par exemple de 1030 nm à 510 nm, l’impulsion lumineuse perd environ 50% de son énergie. Si l’ultraviolet est atteint, la perte est d’environ 80%. Le but du développement en cours est donc d’augmenter le taux de conversion, tout en préservant la qualité du faisceau. Dans le cas des impulsions GHz, la difficulté vient de la plus faible énergie des impulsions. En effet, plus l’énergie à convertir est faible, plus il est difficile d’obtenir un taux de conversion élevé.

Pourquoi utiliser cette lumière ?

Il y a un lien entre la longueur d’onde et la limite de diffraction. Plus la longueur d’onde est faible, plus le faisceau peut être focalisé sur une petite surface. Le micro-usinage devient ainsi plus précis. De plus, chaque matériau absorbe la lumière de manière différente. En divisant la fréquence de l’onde infrarouge, l’impulsion de lumière perd en puissance moyenne, mais l’énergie des photons composant cette impulsion est plus importante. Or un matériau réagit seulement à partir d’une certaine valeur de cette énergie de photon. L’ultraviolet permet donc un traitement de la matière là où l’infrarouge serait sans effet, même avec quatre fois plus de puissance moyenne. L’UV est en général bien adapté pour les matériaux plastiques, organiques et les polymères. Grâce aux impulsions femtosecondes combinées avec l’UV, la meilleure précision d’usinage possible est atteinte (zones traitées plus petite, pouvant aller en dessous du microns en taille, mais aussi zone affectée thermiquement autour de la zone irradiée par le laser beaucoup plus petite, pouvant atteindre la centaine de nm).

Comment peut-on générer cette lumière ?

D’habitude, nous ajoutons à la sortie de nos lasers un module de conversion, générant une longueur d’onde verte ou ultraviolette. Mais dans certains systèmes, le module est directement intégré dans le laser. Par exemple, le laser « Satsuma » peut être équipé d’un cristal non linéaire et de miroirs dichroïques. Quand le faisceau passe à travers le cristal, il produit une longueur d’onde verte. Mais l’infrarouge est toujours là ! On utilise alors des miroirs dichroïques pour séparer les deux longueurs d’onde. Les miroirs vont réfléchir la longueur d’onde verte et laisser passer l’infrarouge dans le but d’obtenir, en sortie de laser, seulement la lumière verte. Les futurs designs de lasers intègreront cette génération directe de lumière verte ou UV.

Comment obtenir des rafales GHz en UV ?

Comment obtenir des rafales GHz en UV ?

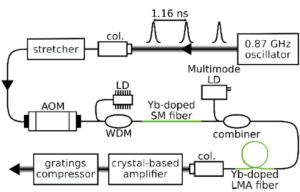

Nous avons utilisé un module de conversion standard d’Amplitude. Tout d’abord, un cristal non linéaire convertit en lumière verte la lumière infrarouge produite par un laser « Tangor », un second cristal produit ensuite la lumière UV en combinant la lumière verte et l’infrarouge restant. Le défi pour un laser en rafale GHz est la faible valeur de l’énergie par impulsion (100 fois environ plus faible qu’une mono impulsion, en fonction du nombre de tirs par rafale) même si la puissance moyenne reste la même (100 W dans les résultats que nous évoquons). Nous avons dû ajuster la taille du faisceau infrarouge à l’entrée du module pour obtenir une intensité adaptée à une conversion non linéaire efficace.

Quels sont les résultats obtenus ?

Le but était d’obtenir un taux de conversion acceptable, et les résultats sont très satisfaisants. Nous avons réussi à obtenir jusqu’à 25W de puissance moyenne en UV, en sortie de laser (soit 25% de la puissance moyenne initiale à haute cadence). A ce jour, et à notre connaissance, nous sommes les seuls à avoir obtenu de tels résultats, c’est donc une étape encourageante pour la poursuite de ces recherches.

Quelles suites ?

Logiquement, le but est maintenant d’explorer les applications de cette technologie. L’idée est d’utiliser la source pour étudier l’usinage de matériaux, en vue d’atteindre, nous l’espérons, une précision extrême et un meilleur rendement. D’un point de vue industriel, nous allons perfectionner le laser afin d’en faire un produit industriel robuste, fiable et durable, dont la taille sera également optimisé.